4.3 Asignar Responsables

El siguiente requisito para el programa es asignar responsables a las inspecciones. Un programa de inspecciones involucra diferentes niveles y cargos, y ello obedece especialmente a que un factor crítico de éxito es el conocimiento que se tenga del aspecto a evaluar. Por esto, dependiendo del nivel de complejidad del aspecto a evaluar, se define el equipo de inspección de tal manera que no sea inferior a la responsabilidad que asumen.

En la medida en que haya más personas involucradas, se logra hacer una división del trabajo y se fomenta la interacción de los diferentes niveles y áreas, y la cultura de prevención con una participación activa. Los responsables de la administración de los procesos de inspección son los coordinadores de Salud Ocupacional; sin embargo, los coordinadores de cada área y los jefes de mantenimiento son responsables de la ejecución periódica de los mismos, con la participación de los trabajadores, del Comité Paritario y del sindicato, entre otros.

Es preciso que los inspectores hayan sido capacitados y entrenados en los temas críticos de Salud Ocupacional, control total de pérdidas y calidad. Además, se les debe desarrollar la capacidad de liderazgo (creatividad, comunicación, manejo de conflictos, entre otros), para que estén en condiciones de concertar las soluciones viables con las diferentes áreas de trabajo. También deben ser personas que den ejemplo por su permanente actitud positiva frente a la seguridad.

Un criterio de básico cumplimiento por parte de todo inspector, es proveerse de los equipos de protección personal que se deben emplear en los sitios que se revisen. Sería de muy mal gusto ver a un inspector sin casco o sin protección auditiva, en zonas en las que se deba usar dicha protección.

En NOMBRE DE LA EMPRESA., debe existir un canal de comunicación claro y efectivo para garantizar que situaciones con un alto potencial de pérdidas o lesiones, sean conocidas por personas que puedan tomar decisiones para corregir el riesgo de inmediato.

Para promover la cultura de la inspección de los riesgos y su prevención, es importante que los miembros de la alta dirección de la compañía, realicen recorridos periódicos por las instalaciones de la planta y entablen conversación con los trabajadores para conocer situaciones de riesgo y ponerlas en conocimiento de los encargados de las diferentes áreas.

Es probable que ante algunos riesgos los inspectores se vean tentados a asumir en forma inmediata las acciones de corrección y control; sin embargo, es recomendable no hacer esto en todos los casos sin antes consultar a los que verdaderamente saben cómo manejar cada situación con el juicio y criterio técnico-económico acertados.

Algunas recomendaciones para la asignación de responsables son:

- Procurar siempre asignar un «equipo» de personas con conocimientos técnicos y de Salud Ocupacional.

- Favorecer las inspecciones «cruzadas», es decir, por responsables de diferentes áreas —para asegurar imparcialidad—.

- El encargado de salud y seguridad en la empresa no debe ser responsable, pero si asesor.

- El Comité Paritario debe participar en las inspecciones (Resolución 2013 / 1986 del Ministerio de Trabajo y Seguridad Social).

- Los niveles gerenciales también deben hacer parte del programa de inspecciones, ya que su visión no solamente permite identificar aspectos valiosos, sino que adicionalmente muestran el compromiso de la organización por mantener unos lugares de trabajo seguro y saludable.

4.4. Establecer la Periodicidad de las Inspecciones

Un aspecto fundamental a tener en cuenta, es que no todos los aspectos deben ser evaluados con la misma frecuencia o periodicidad, ya que las condiciones (equipos, instalaciones, herramientas, etc.) tienen diferentes grados de desgaste o resistencia.

Esto depende directamente del contexto particular de cada organización, de sus procesos, de su tecnología, del desarrollo de sus programas de prevención y control de pérdidas y de las políticas de Salud Ocupacional de la misma. Sin embargo, por norma general, se deben establecer cronogramas permanentes para la ejecución de inspecciones planeadas; considerando que, si al realizarlas se encuentran muchos peligros, esto será señal de que los períodos entre una inspección y otra deben reducirse a fin de ejercer un mayor control.

En todo caso, con una alta frecuencia de realización de las inspecciones, se estará demostrando a los trabajadores de un área, el verdadero interés de la Gerencia por lograr ambientes de trabajo más seguros y saludables.

Es oportuno decir que las inspecciones deben cubrir todos los turnos de trabajo de la empresa, puesto que especialmente en la noche las condiciones laborales varían notablemente debido a la utilización de iluminación artificial; lo cual puede poner al descubierto zonas con bajos niveles de luz que propician condiciones de riesgo importantes.

El establecer la periodicidad debe ser un trabajo en equipo que conjugue una serie de criterios para poder determinarla correctamente. Algunos criterios a tener en cuenta son:

- Procesos productivos que encierran una peligrosidad intrínseca. A mayor peligrosidad mayor probabilidad de falla en el sistema y por ende se requiere un mayor control.

- Las horas de uso del equipo, máquina o herramienta. En este punto se tiene en cuenta la vida útil o desgaste normal de las condiciones y que deben orientarnos a verificar la condición antes de que se manifieste la falla.

- Potencial e historial de pérdidas. A mayor potencial mayor frecuencia; por ejemplo, será más frecuente la inspección a un taller de mantenimiento que a una sala de juntas.

- Diagnóstico de seguridad de la empresa. En algunos casos, una variable como el orden y el aseo, requieren una mayor frecuencia de inspección, ya que se ha detectado que es un problema serio a resolver. Cuando la empresa es muy organizada y aseada, esta frecuencia será bastante amplia.

- Los equipos e instalaciones nuevas exigen reprogramación de la periodicidad de las inspecciones, al igual que los cambios que se realicen. Así, basados en un análisis de riesgos se determinará la nueva frecuencia de inspección.

- Construir las Listas de Chequeo o Verificación

La lista de chequeo corresponde a un formato de inspección previamente establecido, en el que se consignan los aspectos que se deben examinar en las diferentes áreas.

Las listas de verificación son instrumentos que orientan la visión del equipo inspector, para evitar pasar por alto situaciones de riesgo que ameriten una verificación y control, o detalles importantes que, debido a la rapidez, a la falta de conocimientos o entrenamiento, a fallas de la memoria u otros factores, pueden pasar desapercibidos o ser subvalorados.

No existe un formato general, ya que este dependerá de las características de lo que se va a inspeccionar, pero en general la información mínima que debe contener es:

- Área

- Fecha

- Responsable

- Condiciones por inspeccionar según cada caso

Para la construcción de las listas de verificación se puede recurrir a una serie de fuentes de información como las siguientes:

- Manuales de máquinas, equipos, herramientas.

- Análisis de seguridad en el trabajo y estándares de seguridad específicos y generales.

- Investigaciones de accidentes que tengan relación con las condiciones a evaluar.

- Matriz de peligros de la empresa.

- Hojas de seguridad de sustancias químicas o fichas toxicológicas.

- Informes del área de mantenimiento.

Las listas de verificación deben someterse a revisiones al menos una vez al año, o cuando el proceso o aspecto a evaluar haya sufrido un cambio o se le hayan agregado componentes o equipos.

En la mayoría de los casos es necesario adaptar las listas de verificación que sugieren los textos, a las necesidades de cada empresa. Una vez preparada la lista, es necesario mantenerla actualizada añadiendo o quitando elementos, a medida que las situaciones cambian o se gana experiencia.

La elaboración de estas guías no significa que el encargado de desarrollarlas no pueda ocuparse simultáneamente de otras situaciones detectadas durante la inspección, pero sí marcarán las pautas generales para asegurar que la inspección se centre en los elementos o situaciones críticas.

Las principales ventajas de la elaboración de listas de chequeo son:

- Evita que se omitan algunas condiciones o situaciones potencialmente peligrosas.

- Se asegura la confiabilidad del proceso.

- Se posibilita la estandarización del proceso, de tal suerte que cualquier persona pueda conducir inspecciones completas y bajo parámetros técnicos previamente definidos.

- Proporciona documentación escrita de la forma como se dirigió la actividad y los problemas detectados.

Ver anexo No 1. Elaboración las Listas de Chequeo

- Ejecutar las Inspecciones

La ejecución de las inspecciones, es el proceso propiamente dicho de la verificación. Con el fin de obtener los mejores resultados, es fundamental tener en cuenta lo siguiente:

- Reconocimiento del área o sección:

Antes de realizar una inspección, las personas deben conocer los siguientes aspectos:

- Los peligros y la forma como se clasifican.

- Materias primas y elementos usados en la organización.

- Las instalaciones locativas y el proceso productivo.

- Los programas de prevención y de vigilancia epidemiológica que se desarrollan en la empresa.

- Los equipos y la maquinaria empleados en los distintos procesos.

- Los procedimientos y estándares de trabajo y seguridad normalizados por la compañía para las distintas actividades realizadas.

- Un conocimiento global de los principales accidentes e incidentes ocurridos en el área.

- Comprender los aspectos contemplados en la lista de chequeo que se va a emplear.

- Planeación de la inspección:

Consiste en definir un cronograma y un plan de trabajo específico, que incluya los parámetros de las inspecciones de seguridad:

- Hacer revisión documental cuando se requiera, para tener la certeza de hacer un barrido sistemático y completo a toda la instalación.

- Leer y analizar los informes de las inspecciones realizadas anteriormente en esas áreas y buscar en esos informes aspectos claves como: ítems detectados como falla que se debieron haber solucionado, áreas o equipos programados, pero no inspeccionados la última vez, acciones correctivas que fueron cuestionadas y partes críticas seleccionadas. Cualquiera de estos puntos que merezca especial atención, se debe anotar al inicio de la lista de verificación de manera que se pueda chequear.

- Establecer un orden lógico del recorrido. Normalmente, la lista de verificación debe estar construida de tal manera que siga un ordenamiento del proceso o de los aspectos a evaluar. Esto facilitará la consignación de las anotaciones y optimizará el tiempo de la inspección.

- Disponer de los elementos necesarios para la inspección. En primera instancia tener la lista de verificación, en lo posible tener una cámara fotográfica o filmadora —que permita registrar específicamente los aspectos positivos e igualmente las oportunidades de mejora (condiciones subestándar) , y finalmente se debe contar con los elementos de protección personal necesarios para el recorrido (es muy importante liderar basado en el ejemplo y protegerse de la exposición a los diferentes factores de riesgo del proceso).

- Establecer contacto con los líderes y jefes de las áreas a inspeccionar, para buscar su cooperación y participación durante el proceso.

4.6.3 Inspección

- Establecer contacto con los supervisores o encargados de las áreas donde se van a realizar las inspecciones. Esto facilitará la corrección inmediata de algunas condiciones subestándar encontradas y adicionalmente se podrán concertar otras acciones que requieran de un plazo y presupuesto específico.

- Aplicar la lista de chequeo definida con anterioridad al proceso de inspección.

- Durante el recorrido realizar anotaciones en el campo de observaciones, que facilite la comprensión del hallazgo en el momento en que se esté realizando el reporte. Es importante identificar lugar, número de máquina, etc.

- Levantar registro fotográfico de condiciones particularmente llamativas, teniendo máximo cuidado en la utilización del flash de la cámara, revisando con anterioridad si existen zonas o áreas de alto riesgo de explosividad o en presencia de químicos altamente inflamables. (Este material además de usarse como material de apoyo a la inspección, podrá utilizarse como recurso didáctico en los entrenamientos).

- Evaluar los riesgos detectados de acuerdo al sistema de cuantificación de condiciones subestándar. (NORMA TÉCNICA COLOMBIANA. NTC 4114, a cada condición subestándar se le asigna una letra —A, B ó C—, de acuerdo con el potencial de pérdida de la misma. Esta letra corresponde al tiempo que requiere la acción correctiva que debe tomarse —inmediata, pronta o posterior—, como se puede ver en la tabla).

Tabla 1. Escala de valores para calificación de condiciones subestándar

De acuerdo con lo anterior, para cada criterio se debe establecer un puntaje o rango de calificación y al final se selecciona la opción con mayor puntaje.

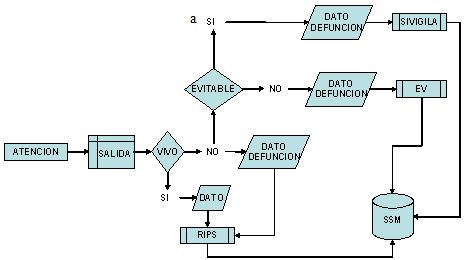

- Diligenciar el reporte de comunicación inmediata de peligros cuando el peligro detectado sea intolerable.

- Consolidar la información en un formato determinado por la empresa, el cual se sugiere tenga la siguiente información:

Informe de Resultados de las Inspecciones

- Intervenir riesgos específicos que se detecten durante el recorrido. Sería inadmisible que un equipo inspector identifique algún riesgo o acto inseguro que se pueda intervenir y no lo haga, para ello es importante que los inspectores estén entrenados en técnicas de intervención de comportamientos subestándar.

- Mantener una actitud proactiva. El responsable de la inspección debe prepararse para observar no solo lo malo, sino también para resaltar lo bueno. Quien sabe apreciar los logros de los demás, obtiene de ellos la mejor disposición para corregir las fallas.